Мы знаем, как можно быстро и легко построить бетонные здания с помощью 3D-печати, но может ли быть еще более быстрый и простой метод? По словам американского изобретателя Алекса Белла, может, это включает в себя надувание зданий, а затем закачку в них бетона.

Новая строительная техология под названием «Надувная гибкая заводская опалубка» (IFFF) разработана стартапом Automatic Construction.

Как это работает?

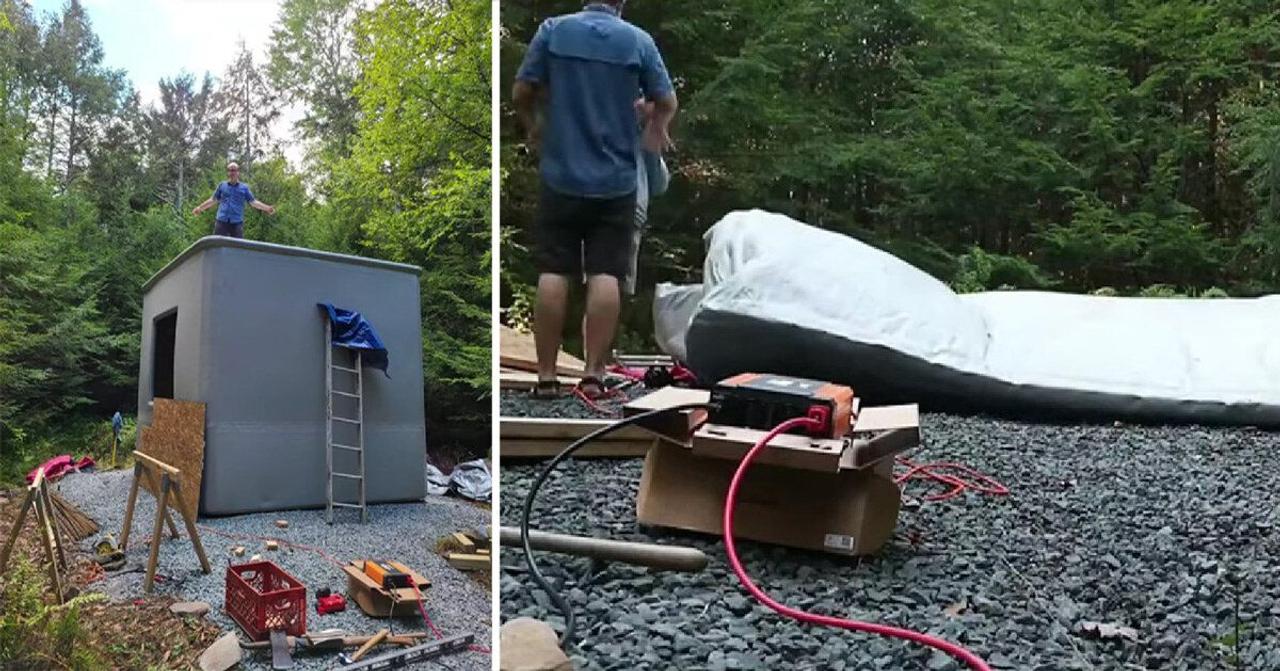

Процесс начинается с того, что грузовик доставляет на строительную площадку свернутую в рулон ткань из ПВХ (поливинилхлорида). Эта гибкая форма мало чем отличается от гигантской версии надувного матраса.

После того, как форма уложена на место, воздушные насосы надувают ее стены и крышу. Это заставляет его всплывать, принимая трехмерную форму готовой конструкции. Затем в стены и крышу формы закачивается влажный бетон, вытесняя воздух.

После затвердевания бетона получается прочная бетонная оболочка здания. Форма с этой оболочки не снимается, так как теперь она служит водонепроницаемым, воздухонепроницаемым и энергосберегающим барьером. Затем добавляются такие элементы, как двери, окна, внутренний гипсокартон и внешний сайдинг.

В прототипах конструкций арматурные стержни также были добавлены на месте. Однако Белл говорит, что в конечном итоге, арматура, натяжные тросы и другие армирующие элементы будут предварительно установлены в формах.

Как быстро возводятся здания?

«Для наших прототипов площадью 9,3 кв. м и 18,6 кв. м надувание воздухом занимало от семи до 10 минут. Затем бетононасос заполнил их за 1,5 часа. С учетом рабочей силы наши прототипы стоили всего 20 долларов за 0.3 кв.м. Это значительно дешевле, чем что-либо еще», - сказал Белл.

Наряду с жилыми домами, коммерческими зданиями и проектами, связанными с инфраструктурой, другие предполагаемые применения технологии IFFF включают фундаменты бассейнов, быстро развертываемые военные сооружения и, возможно, даже сооружения на Марсе для использования астронавтами.