Тонкопленочные солнечные элементы, изготовленные из перовскитов, могут произвести революцию в секторе солнечной энергетики благодаря их относительно низкой стоимости производства по сравнению с кремнием. Однако исследователи пытаются решить проблемы надежности, им также необходимо найти способ создания устройств в жизнеспособном коммерческом масштабе.

Во многих подходах используются галогениды свинца и требуется включение сильных полярных растворителей с высокими температурами кипения и антирастворителей, гасящих агенты, для управления процессом кристаллизации тонких пленок перовскита. Этот сложный механизм может привести к дефектам в тонких пленках, что приведет к быстрой потере эффективности устройства.

Использование негалогенидных источников свинца, таких как ацетат свинца, является потенциальным решением этой проблемы благодаря быстрому процессу кристаллизации перовскита. Однако на сегодняшний день ацетат свинца использовался только для производства перовскитов на основе метиламмония или цезия, которые относительно нестабильны, менее эффективны и не подходят для реальных применений.

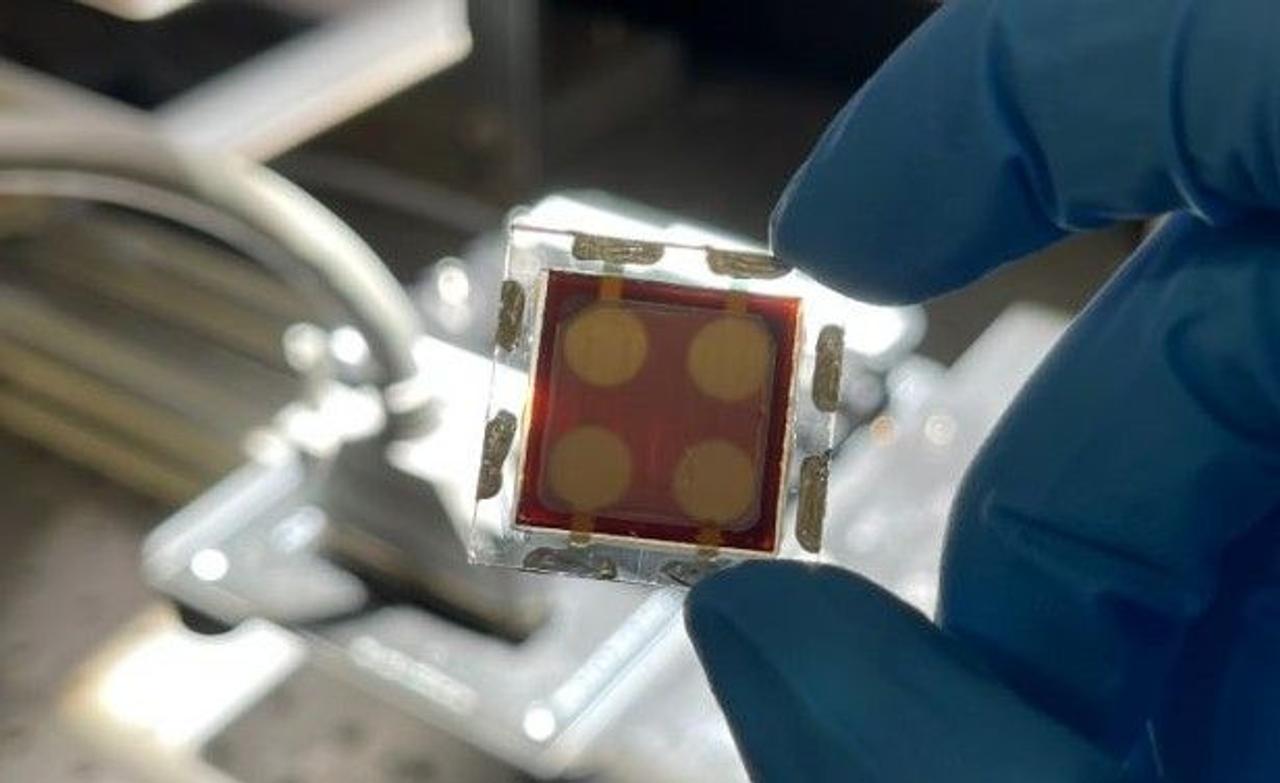

Теперь члены Exciton Science из Университета Монаша продемонстрировали новый способ создания прочных и эффективных перовскитных фотоэлектрических элементов в промышленных масштабах благодаря первому эффективному использованию ацетата свинца в качестве прекурсора для изготовления солнечных элементов из формамидиния-цезия из перовскита.

Исследователи изготовили высококачественные перовскитные пленки со смешанными катионами формамидиния и цезия большой площади путем нанесения тонкого покрытия на состав прекурсора на основе ацетата свинца в окружающей среде лаборатории с использованием аммония в качестве летучего катиона для удаления ацетата во время отжига.

Используя этот метод, команда смогла создать перовскитные солнечные элементы с эффективностью 21%, что является лучшим результатом, когда-либо зарегистрированным для устройства, изготовленного из негалогенидного источника свинца.

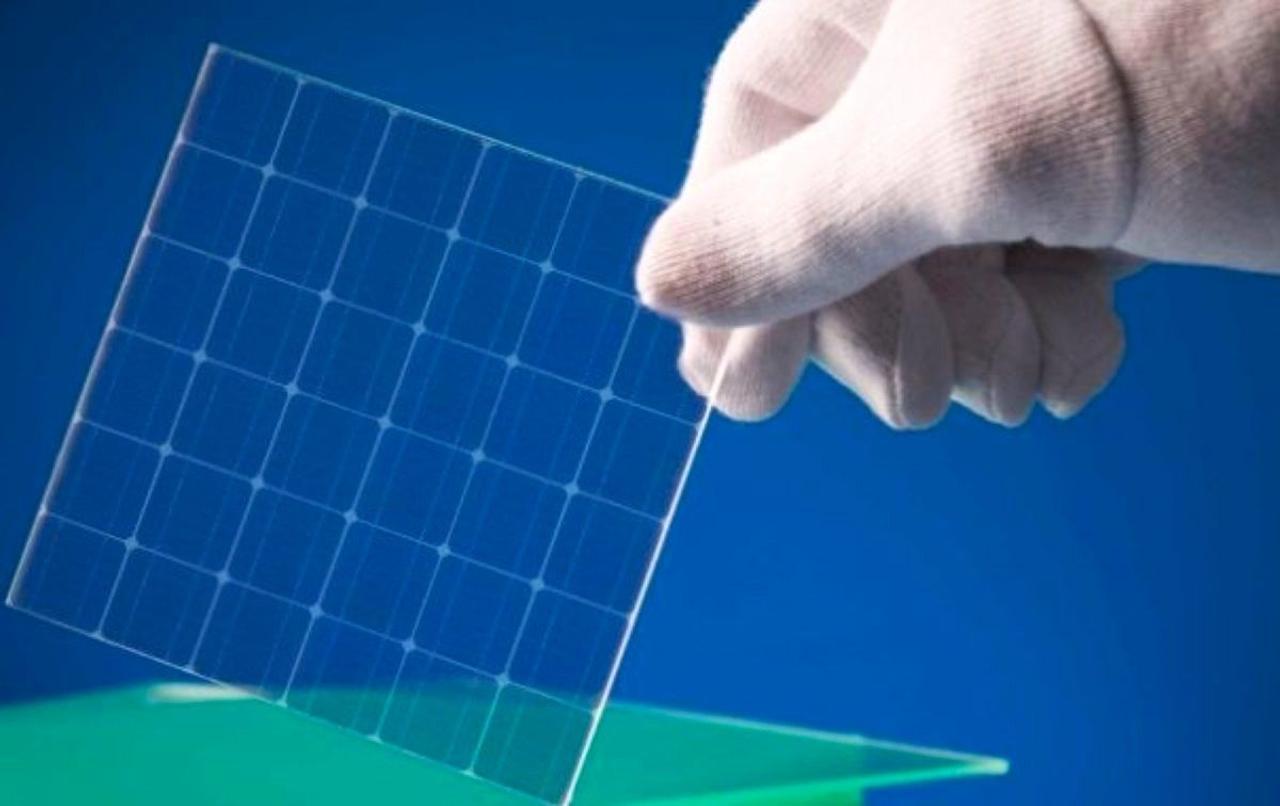

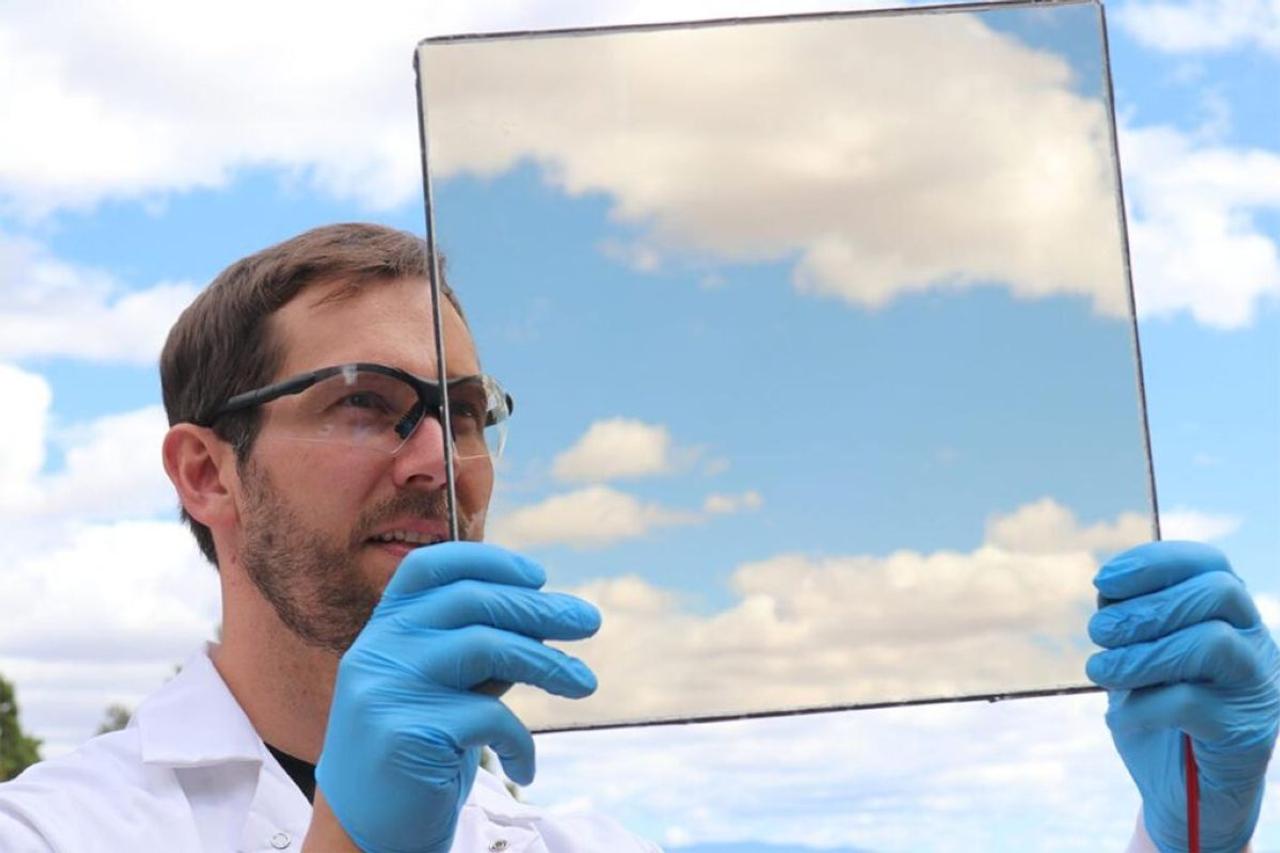

В лабораторных испытаниях мини-прототип солнечной панели с этими элементами показал КПД 18,8%. Слой перовскита большой площади был изготовлен в атмосфере окружающей среды и был нанесен с помощью одноэтапного покрытия, что продемонстрировало его потенциальную жизнеспособность для производства в промышленных масштабах. Тестовые устройства также продемонстрировали высокую термическую стабильность, продолжая работать без потери эффективности после 3300 часов работы при температуре 65 градусов Цельсия.