Британский институт сварки приобрел украинскую систему 3D-печати XBeam. Продукт будут использовать в аэрокосмической отрасли Великобритании. Главные преимущества XBeam - экономия значительной части ресурсов при изготовлении деталей и экологическая безопасность при производстве. Новую технологию 3D-печати разработала украинская компания «Chervona Hvilya».

Инженеры компании поняли, что мировая металлургическая промышленность, особенно в применении дорогих материалов, движется в сторону ресурсосбережения, энергосбережения, ускорения изготовления. Именно 3D-принтер стал тем инструментом, который с одной стороны помог приобщиться к общему мировому тренду, с другой - разработать собственную технологию, альтернативы которой нет в мире.

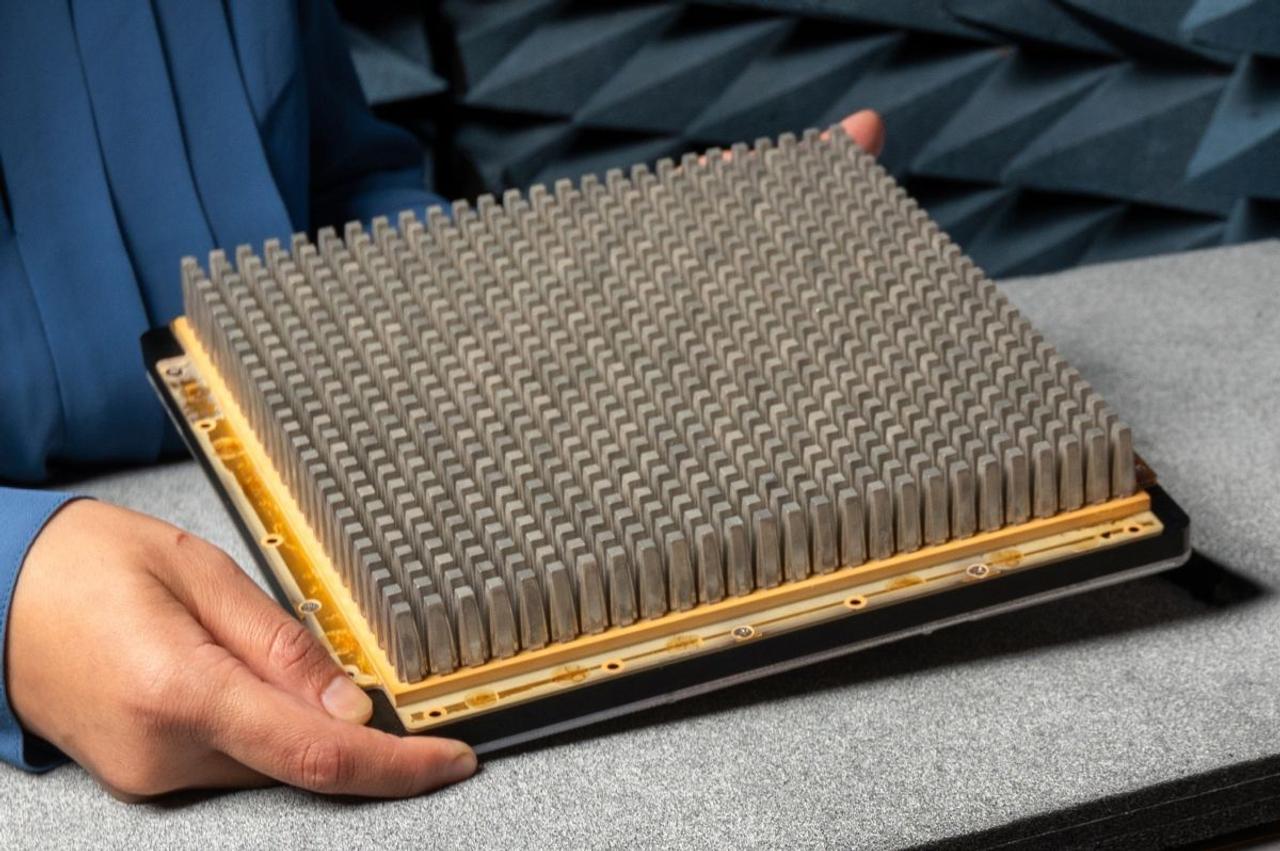

Получив патент на свой продукт, «Chervona Hvilya» построила пилотную систему xBeam 3D Metal Printing. Экспериментальный 3D-принтер начал печатать широкий спектр изделий из обычной промышленной проволоки, упростив процесс изготовления деталей.

В 2017 году первая титановая деталь, напечатанная на 3D-принтере из проволоки, была установлена на гражданский самолет Boeing-787. Это стало сигналом для разработчиков, компания начала двигаться в направлении аэрокосмической отрасли.

В компании говорят, что именно этот бизнес - главный драйвер в развитии технологий металлической 3D-печати. NASA, Airbus, Boeing были первыми организациями, которые начали финансировать подобные инновации и запускать их в массовое производство.

Как 3D-принтер влияет на производительность в металлургии? Традиционно детали вытачивают на станках со сплошных прямоугольных плит или цилиндрических заготовок, из которых большинство материала (до 90%) идет в отходы. Благодаря 3D-печати упомянутые детали максимально приближены к конечному изделию и потребуют лишь незначительной доработки. xBeam 3D Metal Printing способен уменьшить отходы производства в 5 раз.

3D-принтер уменьшает использование титана для производства деталей и таким образом влияет на количество опасных выбросов в атмосферу. Если раньше для килограммового титанового изделия нужно было 10-20 кг материала, то по технологии 3D Metal Printing этот показатель уменьшился до 3-5 кг. Во время производства одного килограмма титана образуется 35 кг выбросов CO2 в атмосферу.