Инженеры из Max-Planck-Institut für Eisenforschung (MPIE) в Дюссельдорфе и Института лазерных технологий Фраунгофера в Аахене объединили древние и современные технологии, разработав способ 3D-печати дамасской стали.

Поскольку сталь Wootz больше не доступна, изготовление настоящей дамасской стали - теперь потерянное искусство.

Лезвие из дамасской стали изготавливалось путем вязания лент из железа и стали, нагревания их и скручивая вместе. Затем кузнец выковывает их, повторно нагревает, перекручивает и перетирает, пока не появится замысловатый плавный узор. В результате получается обработанная сталь, свойства которой кузнец может контролировать, контролируя содержание углерода, создавая прочную и гибкую сталь для сердечника меча, а затем сваривая другую сталь, которая должна быть жесткой и твердой, и которую можно заточить, чтобы сформировать края лезвия.

Сегодня дамасская сталь обычно изготавливается из двух разных марок стального сплава, но это все еще искусство, а не наука. Теперь исследователи переносят дамасскую сталь в 21 век с помощью 3D-принтеров и лазеров.

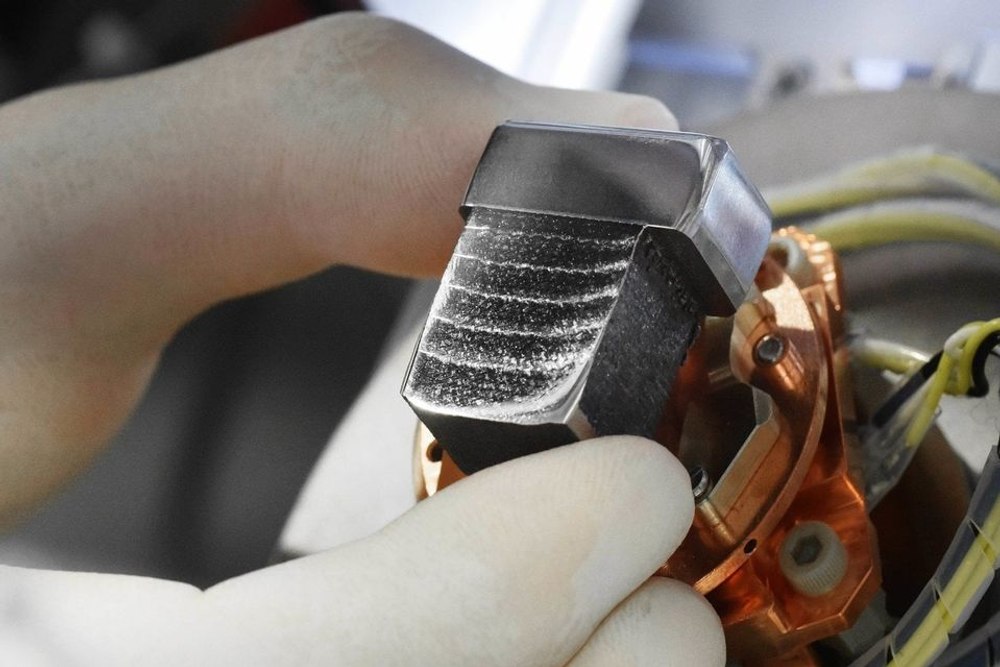

Вместо того, чтобы использовать два разных материала и обрабатывать их для образования нового сплава, в новой технике используется только один материал - порошок сплава железа, никеля и титана. Его наносят слой за слоем с помощью лазерного плавления и плавления порошка до получения желаемой формы. Затем излишки порошка удаляются, чтобы обнажить конечный продукт.

Это базовая трехмерная печать на металле, но новая технология отличается тем, что лазер используется для изменения кристаллической структуры металла для формирования чередующихся слоев твердой и пластичной стали - разновидности напечатанной дамасской стали.

«Нам удалось специально изменить микроструктуру отдельных слоев во время 3D-печати, чтобы конечный компонент имел желаемые свойства - и все это без последующей термообработки стали». говорит Филипп Курнштайнер, научный сотрудник MPIE. «При определенных условиях образуются мелкие никель-титановые микроструктуры. Эти так называемые преципитаты упрочняют материал. Под действием механического напряжения они препятствуют перемещению дислокаций внутри кристаллической решетки, что характерно для пластической деформации».

Как лазер может сделать это изменение - вопрос времени. По мере добавления каждого слоя металлу дают остыть до температуры ниже 195 ° C (383 ° F). Остается мягкий слой. Чтобы получить твердый слой, поверх, добавляется второй слой металла, дается остыть, и лазер приводится в действие, изменяя структуру и укрепляя ее. В результате получается сталь, сочетающая в себе прочность и пластичность. По словам команды, изменяя энергию лазера, скорость процесса печати и другие факторы, можно со значительной точностью управлять свойствами металла.

«Эта технология открывает новые возможности для корректировки локальных микроструктур определенным образом во время аддитивного производства даже сложных деталей и делает ненужной последующую обработку», - говорит Кюрнштайнер. «До сих пор обычной практикой было использование обычных сплавов в 3D-печати. Однако многие известные стали не подходят оптимально для аддитивного производства. Наш подход заключается в разработке новых сплавов, которые могут полностью раскрыть потенциал 3D-печати».